|

Article paru dans le numéro 73 |

« C’est

en

forgeant qu’on devient

forgeron ! », c’est

sans doute ce que Roger Loubière dut dire à sa

fille Bénédicte en lui

transmettant les rênes de l’entreprise familiale

des « Forges

Foréziennes » établie

à Noirétable sur la bordure orientale du bassin

coutelier thiernois.

Bénédicte Loubière-Quinonero, maître de forge, devant un marteau-pilon de 600 kg/m. Four à chargement automatique. |

Somme toute, ses études en sciences économiques la préparaient-elles tout autant à la direction d’entreprise qu’une formation plus technique, ce d’autant plus, que la forge, elle connaissait pour avoir vécu toute son enfance et son adolescence dans la maison familiale qui jouxtait l’usine dans laquelle résonnaient les marteaux-pilons. Petite fille d’un coutelier de Viscomtat, au cœur d’une montagne thiernoise dédiée depuis plusieurs siècles à l’agriculture et au travail à domicile en coutellerie, Bénédicte Loubière-Quinonero n’eut pas de mal à mettre ses pas dans ceux de ses devanciers. Le savoir-faire existe au sein de l’entreprise depuis plus de soixante ans et le bassin coutelier thiernois dispose d’une main d’œuvre qualifiée dans le domaine de la forge. |

Le

matériel de forge

Les

« Forges

Foréziennes » disposent de plusieurs

marteaux-pilons à planche dont la

puissance s’étage entre 600 et 1200 kg/m. La masse

est fixée au bout d’une

épaisse planche de bois dur coincée dans le bloc

métallique par des coins

d’acier. La planche est serrée entre 2 cylindres

tournant en sens inverse (comme

un laminoir) et placés en haut du bâti du

marteau-pilon .

Prise

entre ces 2 cylindres, la planche monte, entraînant la masse.

Il suffit

d’écarter les 2 cylindres pour provoquer la chute

de la masse.

Autrefois,

certains de

ces

marteaux-pilons étaient fabriqués à

Thiers par les établissements Terrasse,

d’autres chez Ollier à Clermont-Fd ou encore en

Allemagne pour ceux de marque

Lasco. Cette tradition de mécanique lourde perdure toujours

dans le bassin

thiernois et une entreprise assure encore la maintenance, la

réparation ou le

reconditionnement de marteaux-pilons dont, pour certains, la chabotte[i]

pèse plus

de 60 tonnes. Avec de pareilles masses, l’installation du

marteau-pilon doit se

faire sur un massif de béton de plusieurs

mètres-cubes. On peut amortir les

chocs en plaçant sous la chabotte du mâchefer et

de gros madriers croisés

Certaines installations récentes comportent des dispositifs

d’amortissement sur

vérins qui limitent la propagation des vibrations dans le

sous-sol environnant.

Une

activité totalement

intégrée au sein de l’entreprise.

Un des éléments essentiels du forgeage est bien entendu le moule (les matrices en terme technique) qui va déterminer la forme de la pièce obtenue. La fabrication de ces matrices est réalisée au sein de l’entreprise dans un atelier de mécanique par des mécaniciens outilleurs disposant d’un parc de machines performantes.

|

Le

pantographe destiné à reproduire une

électrode en cuivre à partir du modèle

en

aluminium. |

Pour

une lame de

couteau, par exemple, qui présente une symétrie

des deux faces parfaite, on va

réaliser deux empreintes symétriques

placées, l’une sur la partie fixe du marteau-pilon

(le tas) et l’autre sur la masse frappante. La combinaison

des deux empreintes

donnera en une seule opération les deux

côtés de la lame. En

réalité, le métal

brut passe successivement entre 2 empreintes[ii],

une

première qui ébauche la forme et une autre qui

finit la pièce dans les détails.

Cet ensemble d’opérations est fait dans la

continuité, l’estampeur déclenchant

la chute de la masse frappante sur l’ébauche et

déplaçant cette ébauche de

quelques centimètres sur l’empreinte de finition

pendant la remontée du marteau,

avant de laisser retomber la masse frappante. Le tout se

déroule comme un

ballet bien réglé, le déplacement de

la pièce à forger se faisant pendant le

temps de remontée de la masse (Cf. Bonus

internet). Les matrices

comportent donc la plupart du temps 2

empreintes : l’ébauche et la finition.

La

fabrication des matrices

d’estampage.

Réalisée

en interne, elle est

déterminante pour la qualité du

résultat final. Il s’agit de fabriquer deux

demi moules qui une fois réunis face à face

donneront la forme finale de

l’objet à forger. Le coutelier qui passe commande

de pièces forgées fournit un

plan côté de la pièce. On ne fabrique

pas directement le moule en creusant le

bloc de métal dans lequel on viendra former le

métal chauffé. Dans un premier

temps, le mécanicien-outilleur réalise

à partir du plan et à l’aide des outils

classiques de mécanique (étaux limeurs,

fraiseuses …) une première

représentation, en relief, de la moitié de la

pièce correspondant à un demi

moule. Cette pièce en relief est

réalisée dans un bloc d’aluminium et

elle sera

conservée comme modèle. Elle est ensuite

reproduite, toujours en relief dans un

bloc de cuivre à l’aide d’un grand

pantographe. Ce bloc de cuivre servira

d’électrode dans une machine à

électro-érosion[iii].

Cette électrode va lentement s’enfoncer dans le

bloc de métal qui constitue la

matrice finale de la pièce à forger. On obtient

ainsi, en creux, une forme

identique à l’électrode en relief, en

cuivre, elle même reproduction exacte de

la pièce réalisée en aluminium

à partir du plan côté.

|

|

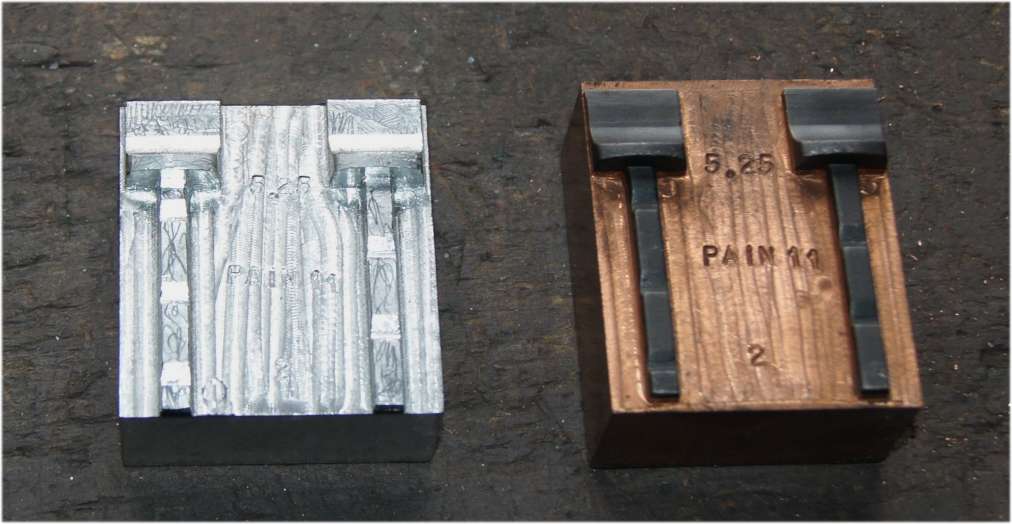

A

gauche, modèle, en aluminium, d’une

électrode de mitre de couteau de table et

sa reproduction, par pantographe, en cuivre, destinée

à fabriquer une matrice,

en acier, par électroérosion.

L’exemplaire en aluminium est usiné de

manière

classique à partir des côtes d’un

dessin. Il est conservé comme modèle. |

|

|

Matrice de forge de

couteau à mitre et soie : 1 empreinte

d’ébauche, 1 empreinte de finition

(bas de la photo). On a souligné en bleu les

réserves destinées à recevoir le

métal en excès qui est chassé au

moment de la frappe. Sur le

« tas »,

on a posé la lame de couteau de table avec soie telle

qu’elle apparaît après

forgeage et découpage. |

La

réalisation d’une matrice

d’estampage est donc une opération complexe et

coûteuse. Elle doit être

complétée par une matrice de découpage

destinée à détourer

l’estampe et à

supprimer les bavures de métal[iv]

restées accrochées à la

pièce estampée. L’ensemble de ces

matrices, estampage

et découpage, constitue

« l’outillage »

nécessaire à la forge de

séries de pièces. Compte tenu du prix de

fabrication de cet outillage il est

nécessaire de réaliser des séries

importantes de pièces pour en amortir le coût

et il est également nécessaire de le faire durer

le plus longtemps possible.

Pour prolonger la durée de vie des matrices, on

réalise un chromage dur. Selon,

le type de pièce à forger on peut

réaliser des séries de 10 000

à

50 000 pièces.

Place

à l’estampeur.

Les « Forges Foréziennes » utilisent principalement 3 types d’acier : un acier inox trempant, un acier au carbone (XC48) et un acier inox amagnétique (304L) utilisé principalement pour les couverts. Cet acier se présente sous forme de grosses bobines de fil dont le diamètre peut atteindre 15 mm. Dans un premier temps, il faut dérouler, redresser et couper ce fil en tronçons réguliers appelés, dans le jargon coutelier, des « crampons ». Ces bobines de fil pèsent jusqu’à 1,8 tonne.

|

Déroulage

et dressage du fil d’acier (diamètre 15 mm) avant

tronçonnage des

« crampons ». Poids de la

bobine : 1,8 tonne. |

La préparation d’un marteau-pilon, avant de pouvoir frapper une série de pièces est assez longue et peut prendre plusieurs heures. Il faut monter les matrices sur les 2 masses du pilon, les ajuster pour qu’elles soient bien alignées, les préchauffer en glissant entre elles une plaque métallique chaude. Ce préchauffage, en particulier en hiver, évite la casse de la matrice qui pourrait intervenir si les 2 blocs étaient trop froids. On comprend ainsi mieux pourquoi on ne réalise pas de petites séries de pièces forgées. Le coût de fabrication des matrices, le temps de préparation du marteau-pilon réservent cet usage à des séries importantes et à des pièces plutôt haut de gamme.

|

Tronçonnage

automatique des « crampons »

à la longueur de la pièce à forger

plus

une garde pour la saisie avec la pince de forge. |

Un

des points

importants

de la

forge est bien entendu d’arriver à une

température optimale du

« crampon » à forger

pour rendre possible l’écrasement du

métal sans

nuire à ses qualités de résistance et

de résilience. La température varie selon

l’acier utilisé mais elle avoisine les 1100

degrés. La tâche de préparation du

métal et de chauffe était autrefois

confiée à un

« servant » qui,

comme son nom l’indique, approchait les lopins

chauffés à l’estampeur qui les

présentait sous le marteau-pilon. Au début du 20ème

siècle, cet

emploi pouvait être occupé par des adolescents

comme le montre le tableau

d’Albert Bauré visible au musée de la

coutellerie de Thiers. Le tableau daté de

1911 représente les forges Delaire (Cf.

documents).

Ce poste de

travail a heureusement totalement disparu. Les fours sont

désormais chauffés au

mazout, au gaz ou à

l’électricité (par rayonnement ou

induction) avec des

contrôles précis de température. Les

morceaux de métal sont placés sur des

chargeurs à avance automatique qui les placent dans le four

et qui les

présentent parfois automatiquement à

l’estampeur (Cf.

vidéos).

|

Un marteau-pilon de 1200 kg/m. Les tronçons de métal chauffés par induction électrique avancent automatiquement vers l’opérateur. |

L’estampeur

déclenche la chute du

pilon avec une commande au pied. Il peut contrôler la hauteur

de chute de la

masse frappante et tirer parti du rebond du pilon. En

général, il donne deux à trois

coups par lame, un ou deux coups d’ébauche et un

de finition. La cadence est

rapide et l’estampeur arrive à

« sortir » ses 300

pièces à l’heure

soit une toutes les 12 secondes avec 600 coups de pilon à

l’heure. Ce travail

est bien entendu très éprouvant, à

cause du bruit en particulier, celui du marteau-pilon

mais aussi celui du ronflement du four lorsqu’il

s’agit d’un four à gaz ou à

mazout.

On

obtient

ainsi une

lame encore

entourée d’un feston de matière

excédentaire, mince et très aplatie,

qu’il va

falloir supprimer par découpage avec un emporte

pièce. Mais avant d’être

découpée la pièce forgée

doit encore subir un « recuit »

en

particulier pour les aciers au carbone et l’inox non

magnétique 304 à faible

teneur de carbone. Portée à une

température inférieure à la

température de

forgeage, la pièce se refroidit lentement. On retrouve ainsi

une distribution

régulière du carbone à

l’intérieur du métal[v]

et on

supprime des tensions internes qui auraient pu survenir

après forgeage.

Une

formation « sur le

tas ».

Bien

que

l’origine de cette

expression soit plutôt à rechercher du

côté de la maçonnerie, elle

n’est pas

mieux justifiée que lorsqu’on parle de la forge,

le tas désignant le gros bloc

métallique servant d’enclume à la masse

frappante du marteau-pilon.

Contrairement

à d’autres métiers

pour lesquels il existe des formatons dispensées par des

établissements

d’enseignement, le métier d’estampeur

(c’est le nom donné à

l’opérateur qui

fait fonctionner le marteau-pilon), s’apprend par le

compagnonnage qui règne au

sein de l’entreprise. Autrefois, le couple formé

par le servant (on disait

aussi « chauffeur ») et

l’estampeur était une bonne façon de

faire

accéder le servant à l’emploi

d’estampeur par l’observation et

l’apprentissage

progressif des gestes.

Ensuite

vient le tour du

découpeur.

Une matrice de découpage, en creux, et un poinçon emporte-pièce permettent de détourer la pièce et de la débarrasser de la bavure d’estampage. Cette matière excédentaire se trouve d’ailleurs confinée dans de petites réserves que le mécanicien outilleur ménage de chaque côté de l’empreinte (Cf. photo de la matrice d’estampage), de telle sorte que le métal qui « chie[vi] » de la double empreinte au moment de la frappe ne se répande pas trop. La sécurité de ce poste de travail s’est considérablement améliorée (bracelet de rétractation des mains au moment de la descente du poinçon, déclenchement du poinçon par une commande manuelle double …), mais il suffit de regarder les mains des vieux ouvriers thiernois pour voir ceux qui travaillaient au découpoir. Ces emplois, nombreux, étaient également très féminisés car ne demandant pas une grande force mais une grande attention.

|

Découpage

du métal en excès (chatille) après

forgeage. |

Le

repasseur

Nous

n’avons

pas changé de

métier, il s’agit bien toujours de forge. Il est

souvent nécessaire de

« repasser » les lames

après découpage, sous un petit marteau-pilon,

à froid, pour leur redonner une bonne

planéité. Les lames étaient autrefois

présentées à la main sous le marteau.

Pour des questions de sécurité, on

utilise désormais un dispositif automatique de mise en place

des pièces à

dresser, sous le marteau. L’opérateur

n’a plus qu’à disposer les lames sur le

plateau du bras articulé. On complète le

dispositif par un bracelet de sécurité

qui empêche l’opérateur

d’avancer la main vers le marteau-pilon.

|

Bras

chargeur d’un petit marteau « à

repasser ». L’opérateur

dépose les

pièces sur le plateau du bras. Pour la

sécurité, dispositif de retenue de la

main par un bracelet et une corde. |

En

résumé, il ne faut pas moins

de 7 à 8 opérations pour obtenir une

pièce forgée finie :

tronçonnage du

« crampon », éventuellement

refoulage du métal au niveau de la mitre pour

créer un bourrelet de métal à

l’emplacement de la future mitre, estampage,

recuit, découpage, repassage, éventuellement

fraisage des mitres pour leur

donner une surface de contact avec le manche parfaite, et enfin

traitement

thermique tout cela avant de passer à la finition proprement

dite (émouture

dans le cas d’une lame, polissage, montage …).

Ceci

explique

cela ! Et les

lames forgées sont donc réservées

à la coutellerie haut de gamme de qualité

« orfèvre ». Les

Forges Foréziennes ont d’ailleurs pour clients les

grandes marques de l’orfèvrerie

française. L’activité de forge est

complétée

par un vaste atelier de finition de lames de couteaux, pour

monter avec

manche plexiglas ou bois, et couteaux de table monoblocs.

Mais

l’entreprise réalise une

bonne partie de son chiffre d’affaires en travaillant pour le

secteur de

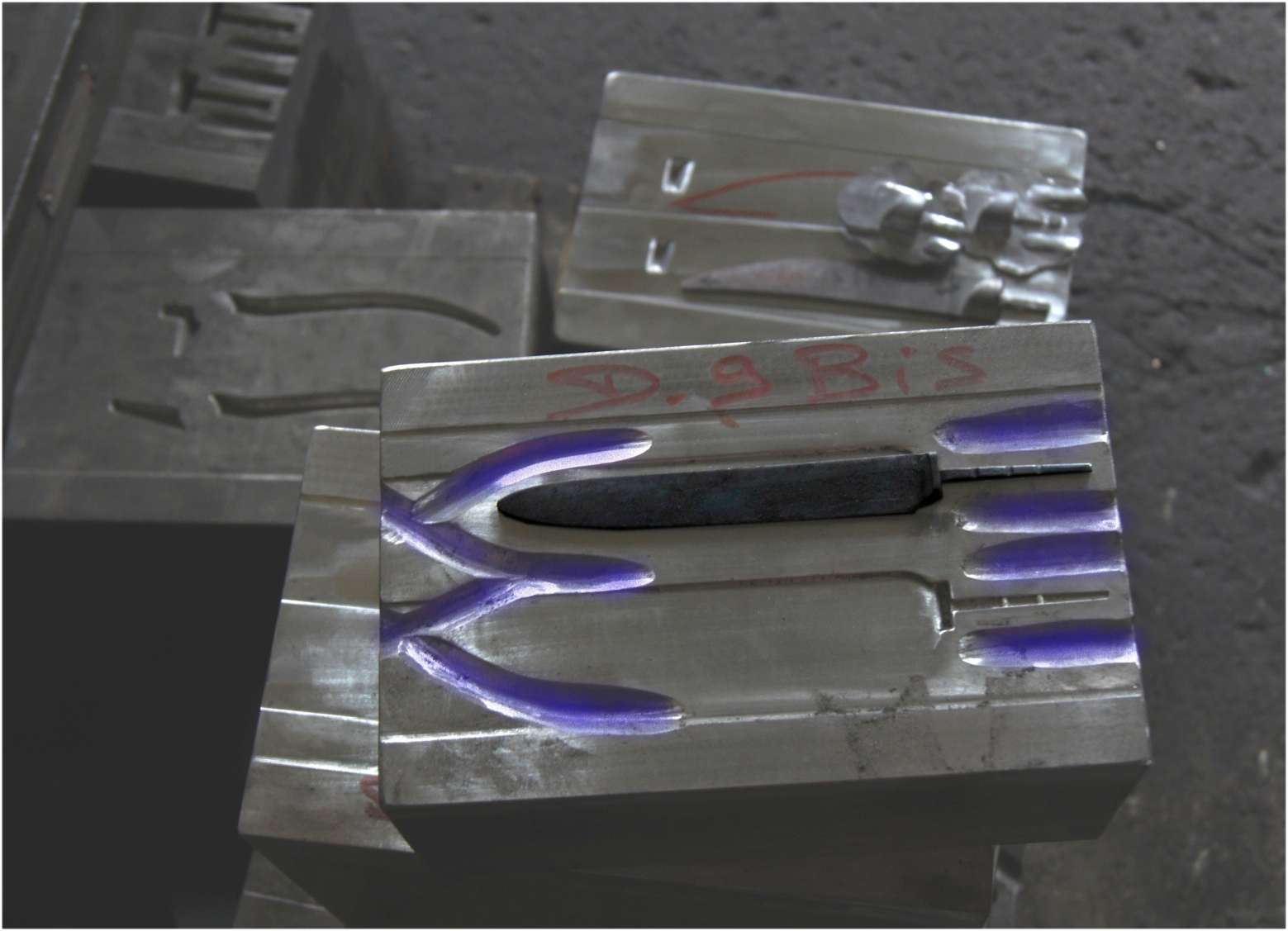

l’outillage manuel de qualité (pinces,

sécateurs …). Les volumes

réalisés dans

le secteur de la coutellerie ne sont plus suffisants pour maintenir une

activité permanente et doivent donc être

complétés par d’autres types de

fabrication.

|

Une

petite partie de la

« collection » des matrices

détenues par

l’entreprise. Cette

« matriçothèque »

est le reflet de l’activité de

l’entreprise et de son ancienneté dans le

métier. |

Le

monde

change, les

conditions

de travail aussi. Si les marteaux-pilons du 21éme

siècle ressemblent beaucoup à

ceux du début du 20ème

siècle, les ambiances de travail ne sont plus

du tout les mêmes. Lors de la visite du hall de forge

à chaud des Forges

Foréziennes, on est frappé par l’ordre

et la propreté qui règnent en ces lieux

alors que les images du passé nous ont habitués

aux univers chaotiques, sombres

et crasseux des forges d’antan. Maintenant, plus rien de tout

cela. De larges

baies vitrées dispensent une lumière vive qui

vient souligner les couleurs avec

lesquelles on a peint les différentes parties des

marteaux-pilons. Ces

considérations ne sont pas

qu’esthétiques mais participent à la

qualité des

conditions de travail et à

l’amélioration de la

sécurité en facilitant une bonne

vision des éléments des machines. La maladie

professionnelle la plus répandue

chez les estampeurs était la surdité

causée, certes par les chocs

répétés des

marteaux pilons, mais tout autant par le bruit des brûleurs

des fours de

chauffe qui était d’un niveau

extrêmement élevé. Casques anti-bruit,

ventilateurs, tous ces dispositifs ont rendu le travail des estampeurs

moins

éprouvant et plus sûr.

Les

Forges

Foréziennes perpétuent

la longue tradition de la forge à chaud et proposent

à leurs clients des produits

finis ou semi-finis. En conservant sur le bassin coutelier des

capacités de

production industrielle de qualité, l’entreprise

contribue à maintenir sur

place une activité coutelière

séculaire et ce, malgré une concurrence

internationale impitoyable.

[i]

La chabotte est l’énorme

bloc d’acier constituant la base du marteau-pilon. Elle porte

la matrice

inférieure sur laquelle vient frapper la masse tombante.

[ii]

Pour certaines

fabrications complexes, on peut même avoir 3 empreintes

côte à côte sur la même

matrice.

[iii]

Enlèvement de matière

par des décharges électriques entre une

électrode en cuivre et une masse

métallique dans un bain de liquide, isolant

électrique

[iv]

Ces chutes de métal sont

appelées « chatilles ».

[v]

Les aciers damassés. Du fer

primitif aux aciers modernes, Madeleine Durand-Charre, Mines Paris

– ParisTech,

2007

[vi]

Désolé, mais c’est le

terme de métier employé.