|

Article paru dans le numéro 83 |

Profession :

trempeur.

|

Robert Chazeau devant

les bacs de

trempe à l'huile. Coutellerie Chazeau-Honoré |

Autant de

procédés qui

renvoient à la barbarie, à

l’ésotérisme ou aux

formules magiques plus qu’à la

précision scientifique atteinte par la trempe

des métaux, telle qu’elle est pratiquée

de nos jours.

Le fer et l’acier.

Le fer est

d’origines variées.

Le fer

météoritique utilisé dans

les premiers temps contient du nickel. Il était

travaillé comme une pierre et

on ne parle pas encore de métallurgie.

Le fer terrestre est

un

des

éléments métalliques les plus

répandus à la surface de la terre[2].

Présent sous la forme d’oxydes, essentiellement,

il était réduit sous forme

d’un agglomérat spongieux de fer non fondu, dans

un bas fourneau dont la

chaleur était produite par du charbon de bois. La loupe

ainsi obtenue est

composée d’un mélange non

homogène de fer, d’oxydes non réduits

et de fer

carburé par la proximité avec le charbon de bois

de chauffage. Il doit donc être

longuement martelé pour éliminer les oxydes

encore présents dans la loupe et

homogénéiser le fer et le fer carburé.

Si ce martelage à chaud est suffisamment

prolongé, le carbone peut diffuser entre les grains de fer.

L’alliance du fer

et du carbone.

Le minerai de fer est

réduit en

le chauffant avec du charbon. Le fer obtenu par ce

procédé de chauffage va donc

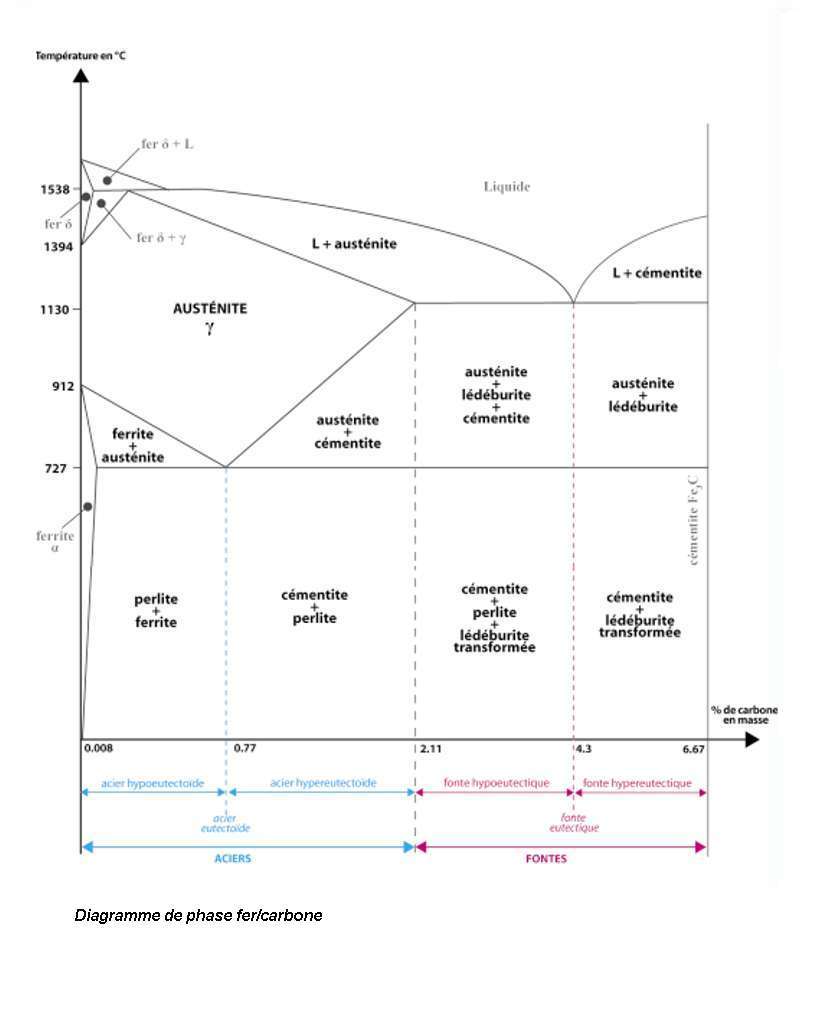

inclure du carbone. Le pourcentage de carbone va permettre de classer

le métal

en fer (moins de 0,008 % de carbone[3]),

l’acier (de 0,008 % à 2,1 % de carbone[4]).

Au-delà de ce pourcentage on obtient de la fonte,

métal non utilisable en

coutellerie à cause de ses caractéristiques

mécaniques.

L’acier de

fusion : le Wootz[5]

Ce

procédé a vu le jour dans

l’Inde du sud et au Sri-Lanka actuel. Par les voies

commerciales et d’échanges

de savoirs, il s’est progressivement propagé vers

l’Asie, le Moyen-Orient,

jusqu’en Russie.

Du fer obtenu par

réduction du

minerai est enfermé dans une poterie hermétique

en présence de charbon de bois.

Chauffé jusqu’à fusion, le fer ainsi

obtenu contient un pourcentage de carbone

important (1,5%). Un refroidissement lent génère

dans le métal un réseau de

cémentite[6]

très dur.

Cet acier de fusion,

qualifié

parfois d’acier de Damas, véhicule une certaine

part de mystère et de légendes.

Il a suscité la curiosité de savants

européens et russes qui ont tenté d’en

percer les secrets au cours du 19ème

siècle.

Théorie

très simplifiée de la trempe.

La trempe consiste

à élever la

température du métal et à le refroidir

brutalement. Cette opération est

destinée à lui conférer une plus

grande dureté. A

contrario, le métal

est plus cassant. Il faut le réchauffer à une

température inférieure à celle de la

trempe pour lui redonner une capacité à se

déformer et à retrouver son état

initial (la résilience - On pourrait parler de

souplesse, de flexibilité).

Selon la

température à laquelle

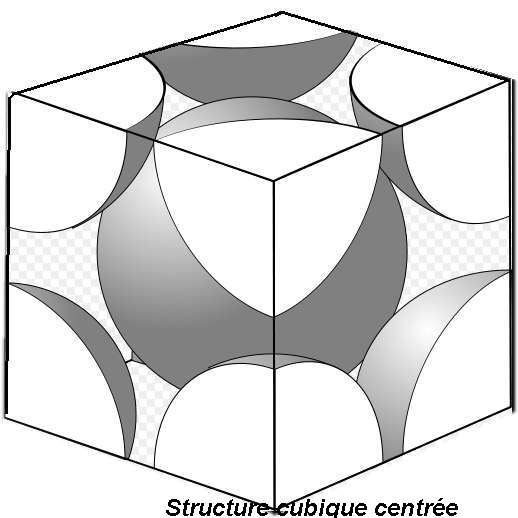

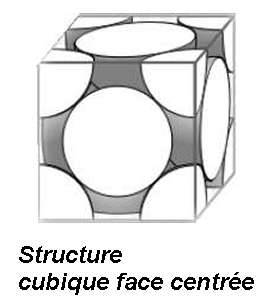

on le porte, le fer présente une structure

cristallographique variable.

En dessous

d’une température variant,

selon la teneur en carbone, entre environ 700° et 900

°, le fer présente une

structure cubique centrée ; il prend le nom de

ferrite. Au-delà, la forme

cristalline change. Le fer se dilate et prend une forme cristalline

cubique à

faces centrées dénommée

austénite. (Voir le détail sur couteliers.fr/trempeur.html).

Cette précision peut paraître

totalement superflue et d’un scientisme inutile dans un

article de revue

coutelière, mais elle permet de comprendre que la trempe

n’est pas une

opération mystérieuse,

ésotérique, approximative ou mal

codifiée, mais au

contraire l’application de connaissances

théoriques précises et qui doivent

être respectées pour obtenir le

résultat escompté.

Pourquoi l’acier

trempé est-il plus

dur ?

L’acier

trempé est plus dur …

parce qu’il est trempé, c’est la

réponse la plus souvent avancée et tout

amateur de couteau sait ça. Mais essayons tout de

même de comprendre réellement

pourquoi l’acier trempé est plus dur.

La chaleur modifie

donc

la structure

cristallographique du fer. De par sa structure cristalline cubique

à faces

centrées, l’austénite

présente des interstices (sites interstitiels[7])

plus grands que ceux de la ferrite. L’austénite

peut donc accepter plus de

carbone que le fer. Un refroidissement rapide va piéger le

carbone dans les

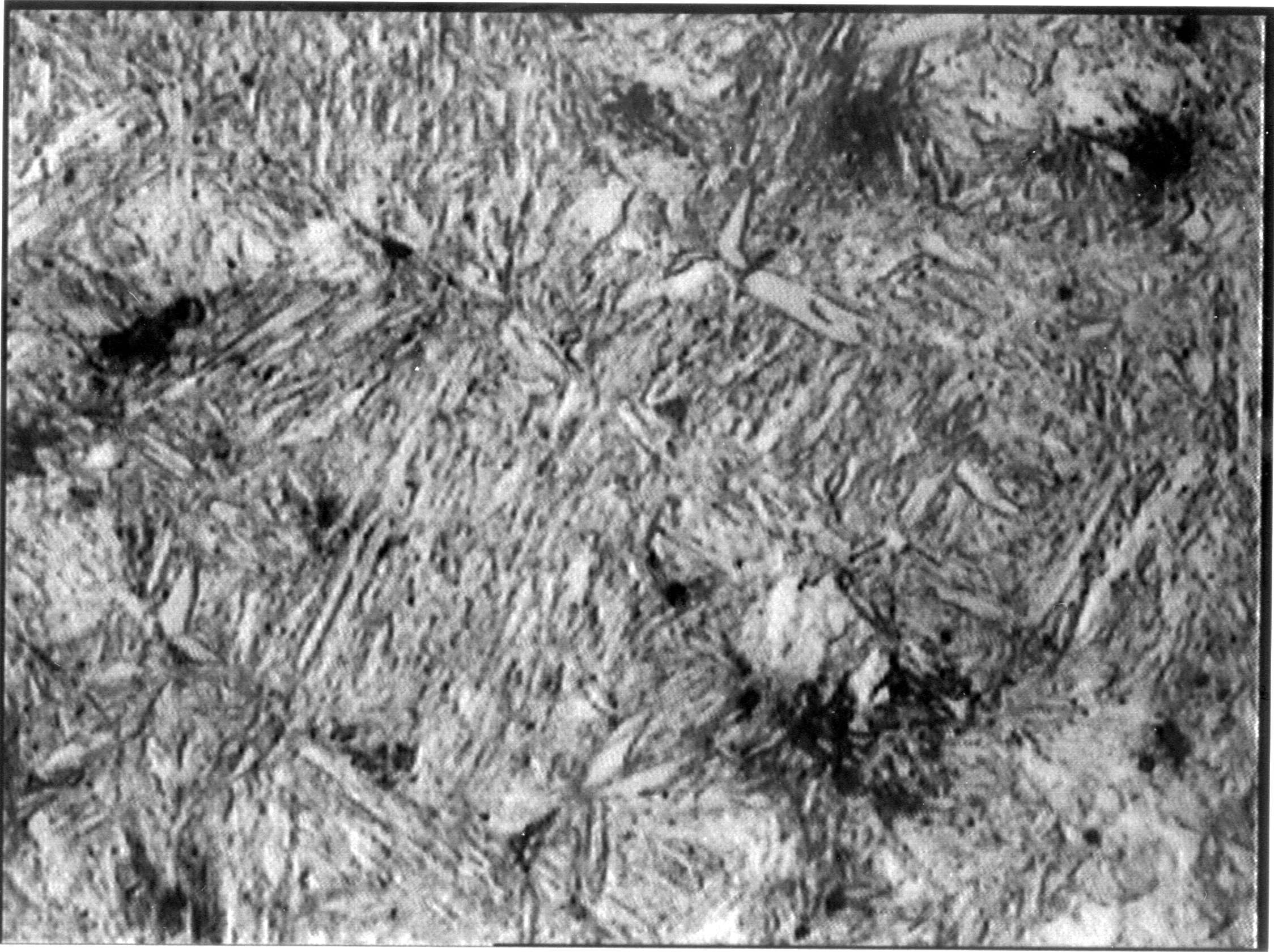

interstices du fer austénitisé. Ce nouvel

état du fer est nommé martensite. Les

atomes de carbone étant plus gros que les interstices dans

lesquels ils

prennent place, ils déforment la structure cristalline du

fer qui en

refroidissant retourne à son état

d’équilibre de structure cubique

centrée. Pour

faire simple, cette distorsion du réseau du fer fige la

structure et empêche la

déformation plastique du métal qui

nécessite un réarrangement important de la

matière. Ce qui provoque un durcissement mais fragilise le

métal.

Cette

déformation plastique

(souplesse) du métal dans certaines conditions est

dénommée

« dislocation ».

Une bonne image de ce

phénomène

de dislocation est donnée par le gros paquet de feuilles que

vous manipulez

quand vous remplissez le chargeur de votre photocopieur ou de votre

imprimante.

Malgré son épaisseur, le paquet de feuilles peut

se déformer, se gondoler, par

glissement des feuilles l’une sur l’autre. De

même, la déformation du métal se

produit par des glissements le long des plans atomiques constituant le

métal, à

la manière des feuilles de la rame de papier.

Dans la phase martensitique (acier trempé avant revenu), le réseau cristallographique est bloqué par le carbone et ces glissements, donc ces déformations, ne peuvent pas intervenir, d’où un risque de casse du métal.

|

Aiguilles de martensite |

Le revenu, une

opération indispensable.

Il s’agit de

chauffer à nouveau

l’acier trempé, à une

température inférieure à la

température d’austénitisation

atteinte avant trempe. Si la température du revenu

était trop élevée, elle

annulerait les effets de la trempe[8].

Cette

opération va permettre au

carbone qui avait été

« piégé »

au moment du refroidissement brutal,

de diffuser. Une certaine proportion de martensite va pouvoir revenir

à l’état

de ferrite (état initial avant trempe – Cf.

diagramme fer-carbone sur couteliers.fr/trempeur.html)

L’acier va

perdre un peu de

dureté mais va retrouver une certaine ductilité[9].

Trempe

répétitive.

La trempe des aciers

à haute

teneur en carbone peut conduire à des déboires.

Perret[10]

rapporte le cas de rupture spontanée de lames de rasoir en

sortie de trempe.

« Il

n'y a

peut-être pas un coutelier à qui il ne soit

arrivé de

porter un rasoir au grand jour pour examiner le grain de l'acier et

pendant

qu'il le regarde, il entend un coup comme si l'on frappait sur un petit

timbre

et en même temps il voit partir un morceau de la lame

à qui on a donné, le nom

de croissant à cause de la forme de cet

éclat. »

Lors de la

transformation d’une austénite à forte

teneur en carbone, en martensite, la

dilatation du métal peut atteindre 5% du volume initial. Les

contraintes à

l’intérieur de la pièce

trempée sont très importantes. Plus la

pièce est grosse

plus ces contraintes vont se manifester et peuvent conduire

jusqu’à la rupture.

Un chauffage dit de

« détensionnement après

trempe » permet de réduire la dilatation[11]

de la martensite et donc de diminuer la pression exercée sur

l’austénite

résiduelle, permettant à celle-ci de se

transformer en martensite. En plusieurs

étapes, il est donc possible d’achever

complètement la transformation

austénite-martensite, d’augmenter la

dureté du métal et d’éviter

les cas de

rupture spontanée.

Et Perret

poursuivait : « C'est

une bonne méthode de délaisser

les ouvrages trempés sur la forge 10 ou 12 minutes avant de

les porter à

l'air ». Sans

le nommer, il préconisait, de cette manière, de

pratiquer un chauffage de détensionnement.

N’en concluez

cependant pas, si

vous trempez vous-même vos lames que vous devez

systématiquement procéder à une

trempe en plusieurs cycles. Le traitement optimal est difficile

à définir. Il

dépend de l’existence

d’austénite résiduelle, de la teneur en

carbone et de la

présence d’alliages éventuels.

Les liquides de

trempe : de

l’empirisme à une approche scientifique.

Si

« l’urine de jeune garçon

roux » relève de la plus haute fantaisie

(par rapport à celle d’un jeune

garçon brun, s’entend), l’urine de bouc

nourri de fougères peut, par contre,

nous rapprocher d’une connaissance empirique

fondée sur l’observation. L’urine

étant composée à 95% d’eau

et les 5 % restants contenant du chlorure de sodium,

la fougère étant par ailleurs une source de

potasse importante, la trempe dans

l’urine de bouc nourri de fougères[12]

peut être rapprochée de la trempe dans une

solution d’eau salée, plus

communément employée.

Quelles

caractéristiques doit

présenter un liquide de trempe ? Il doit refroidir

le matériau à traiter

dans les meilleures conditions possibles sans provoquer

d’effets secondaires

néfastes (Rupture spontanée, tapures (fissures),

oxydations de surface,

déformation de la pièce …). La vitesse

de trempe dépend de la vitesse à

laquelle la chaleur peut se transférer du métal

vers le milieu de trempe. Par

exemple, l’huile refroidit 4 fois moins vite que

l’eau, mais la trempe à

l’huile est dite plus douce et génèrera

moins de risques de tapures que l’eau. Dans

ce classement, c’est l’eau salée qui

présente la vitesse de refroidissement la

plus rapide.

On peut

également effectuer la

trempe dans des gaz (Azote, Argon, Hydrogène …).

La vitesse de refroidissement

dépendra du gaz et de la pression à laquelle on

l’utilise. Le refroidissement

est moins rapide qu’avec l’huile ou l’eau.

Le milieu de trempe

peut

être

simplement l’air, dans le cas des aciers dits autotrempants.

Comme on l’imagine

aisément, c’est un milieu de refroidissement

extrêmement lent.

|

Bacs de trempe à l’huile. Les pots contenant l’huile sont immergés dans un grand bac d’eau de refroidissement.

(Chazeau-Honoré) |

Trempe

cryogénique.

Plus

le taux de carbone est élevé, plus la plage de

température de

transformation en martensite est basse. Cela signifie qu’une

trempe à

température ambiante pour des aciers à forte

teneur en carbone peut ne pas

donner la dureté escomptée, si la

température ambiante est trop élevée.

Une

partie de l’austénite ne sera pas

transformée en martensite. (Voir des exemples de

calcul sur :

couteliers.fr/trempeur.html)

Cette situation avait

été mise en

évidence, de manière empirique, par Landrin dans

son Manuel du Coutelier[13],

page 171 :

« Les

explications que

nous avons données précédemment feront

concevoir

pourquoi le temps influe si singulièrement sur la

qualité de la trempe. Tous

les ouvriers ont remarqué que l'acier était

beaucoup plus dur dans le froid et

pendant la gelée que pendant la saison des chaleurs. Le

grand vent ne paraît

pas favorable à la qualité de ce métal

; le brouillard et le temps pluvieux, au

contraire, semblent la favoriser. »

Dans certains cas qui

sont

fonction de la composition de l’acier à traiter,

on peut donc descendre la

température de trempe très en dessous de

zéro. Ce qui ne peut se faire que si

l’on dispose d’un dispositif de

cryogénie (azote liquide par exemple) et

réserve donc cette opération aux professionnels

de la trempe (ou aux

dermatologues, ou aux cuisiniers d’avant-garde qui

« cuisinent » à

l’azote liquide). Une bonne partie de

l’austénite résiduelle continuera sa

transformation en martensite.

De la théorie

à la pratique.

Tout ça,

c’est bien beau !

Mais ça n’est que de la théorie. Pour

passer à la pratique, nous nous rendrons

chez Chazeau-Honoré, fabricants de couteaux de

père en fils, dans la montagne

thiernoise, à Chailas. Dans la famille Chazeau, il y a le

père, Robert et les

deux fils, Nicolas et Franck. Chacun a sa

spécialité. La trempe, c’est Robert

qui s’y colle. Il trempe à l’ancienne,

ce qui n’a rien de péjoratif et qui

n’est pas la solution la plus confortable. Le local contient

un four, un

compresseur, un grand bac en ciment rempli d’eau dans lequel

sont immergés les

bidons contenant l’huile de trempe qui est tout simplement de

l’huile végétale.

Une enclume pour redresser les lames voilées

complète l’ensemble.

Passer plusieurs

heures

dans un

local bruyant, surchauffé en été, dans

la fumée et les odeurs d’huile

brûlée

n’est pas une sinécure. Le four de trempe est

chauffé au mazout. L’injecteur et

le compresseur qui l’alimente ne sont pas

particulièrement silencieux. Si vous

avez eu l’occasion de séjourner à

côté d’un brûleur à

mazout de chaudière,

pourtant bien insonorisé, vous aurez une idée du

bruit ambiant. Et,

contrairement à la chaudière, le four ne

s’arrête pas.

|

Four de trempe. En partie haute, compartiment de préchauffage. Chauffage au mazout.

(Chazeau-Honoré) |

Pour Robert Chazeau,

l’expérience

et le coup d’œil remplacent le

thermomètre. Ce matin-là, il trempait des

couteaux fixes à plate semelle.

Les couteaux

posés sur le dos ou

la lame sont rangés sur une plaque métallique aux

bords relevés qui va servir à

les introduire dans le four. Les lames sont serrées

l’une contre l’autre et

même calées par des cales métalliques.

On en aligne ainsi environ 130. Avant de

passer dans le four de trempe, les plaques de lames sont

disposées dans un compartiment

placé au-dessus du four. Elles sont ainsi

préchauffées, ce qui permet de

réduire le temps de passage dans le four de trempe.

|

Les lames sont transportées du four de préchauffage dans le four de trempe.

(Chazeau-Honoré) |

Mettre à four

chaud pendant … un certain

temps.

Les lames

préchauffées sont

introduites dans le four, et c’est là que

l’expérience prend toute sa valeur.

Un petit coup d’œil par la porte entrouverte permet

de voir lorsque la

température idéale est atteinte. Comme on peut le

voir sur les photos, une

belle couleur orangée, ou orange pâle est le signe

guetté par Robert. Cette

couleur correspond à 900° à 950°,

ce qui pour un acier à teneur moyenne en

carbone correspond à la température

d’austénitisation recherchée.

Le trempeur,

à l’aide d’un

astucieux dispositif de tiges faisant crochet, sort du four une dizaine

de

lames qu’il va rapidement plonger dans un des trois bidons

contenant l’huile de

trempe. Aussitôt, c’est un jaillissement de flammes

qui vient illuminer la

pénombre du local et le visage du trempeur, faisant danser

des ombres sur les

murs. Robert agite vigoureusement le paquet de lames dans

l’huile pour

accélérer le refroidissement et éviter

la formation autour des lames d’une zone

de vapeur due à l’ébullition massive

qui limiterait l’échange thermique du

métal avec le liquide (phénomène de

caléfaction). Lorsque toutes les flammes

sont éteintes, les lames sont mises à

égoutter dans un panier métallique

disposé au-dessus des bidons d’huile. Et on passe

au paquet suivant en

utilisant un autre bidon pour ne pas surchauffer l’huile de

trempe. (Voir

vidéos sur couteliers.fr/trempeur.html)

|

Un paquet de ressorts en sortie de four de trempe.

(Chazeau-Honoré) |

|

Revenir à four

moyennement chaud.

Le revenu est

effectué dans un

four électrique, à 225°.

L’austénite résiduelle

présente dans la martensite va se

transformer en ferrite et en carbures. La fragilité diminue

et la dureté peut

encore augmenter. Les lames sont placées par paquets dans un

système de presse

qui permet de les maintenir serrées pendant le revenu et

éventuellement de les

redresser si l’opération de trempe les avait

déformées.

Les lames sont

maintenues à cette

température pendant environ 2 heures. Elles peuvent

être oubliées dans le four

jusqu’au lendemain.

|

Le four électrique de revenu.

(Chazeau-Honoré) |

Ces dispositions s’appliquent à des aciers dont la teneur en carbone n’est pas très élevée (0,6% de carbone). Les paramètres de trempe pour des aciers de cette nature n’ont pas besoin d’une grande précision. Une certaine approximation est tolérable pour obtenir un résultat satisfaisant.

|

Revenu de ressorts sur une plaque métallique portée au rouge.

(Chazeau-Honoré) |

Par contre,

lorsqu’il s’agit

d’aciers inoxydables ou à forte teneur en carbone,

la coutellerie Chazeau a

recours aux services d’un sous-traitant

spécialisé dans le traitement

thermique. Et c’est ce qui fait

l’intérêt et l’importance

d’un véritable bassin

coutelier autour de Thiers, regroupant l’ensemble des

opérateurs et spécialités

concourant à la fabrication des objets tranchants. Les

pièces à tremper n’ont

pas un long trajet à accomplir. Elles sont

transportées à deux kilomètres

de là, dans les établissements

Morel Traitement Thermique.

Changement

d’ambiance.

Nous quittons l’ambiance surchauffée et vulcanique du local de trempe de Robert Chazeau pour pénétrer dans un environnement industriel que, par comparaison, on pourrait qualifier d’aseptisé.

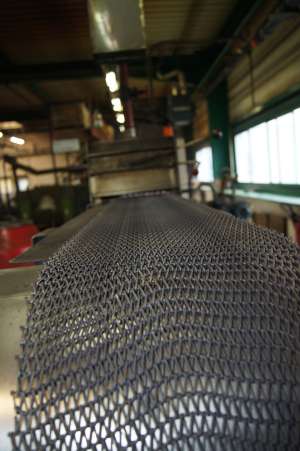

|

Ligne de traitement thermique sous atmosphère (Aciers inox). Chauffage électrique. Transport des pièces par tapis roulant. Longueur de la chaîne de trempe-revenu : 27 m

(Morel

Traitement Thermique) |

Pas de flammes, pas

de

fumée,

mais de longs alignements de machines carrossées, de grosses

cuves orange

ressemblant à des caissons hyperbares de recompression.

L’histoire de Morel

Traitement Thermique est celle d’une reconversion

industrielle réussie. Dans la

famille Morel, on est fabricant de mèches de tire bouchons

depuis trois

générations. Les années 2000

constituent un tournant pour beaucoup d’entreprises

de coutellerie qui ont vu, peu à peu, nombre de

marchés leur échapper du fait

de la concurrence des pays à faible coût de

production. Il devient évident que

l’avenir du fabricant de tire bouchons est …

bouché. Une opportunité

d’évolution se présente sous la forme

d’une chaîne de traitement thermique qui

est toujours disponible chez le fabricant, l’utilisateur

stéphanois auquel elle

était destinée n’ayant pu trouver les

marchés qui lui auraient permis de la

rentabiliser. L’entreprise Morel avait

déjà une expérience de la trempe

qu’elle

réalisait pour ses tire bouchons. La chaîne de

traitement thermique est donc

intégrée à l’entreprise, et

l’opération se révèle assez

vite tout à fait

viable, les quantités à traiter sur le bassin

thiernois étant suffisantes. La

mutation est une réussite. Certes, la coutellerie ne fournit

pas, à elle seule,

une charge de travail suffisante mais elle constitue le point

d’ancrage dans le

bassin coutelier et la référence technique

permettant d’attirer une clientèle

industrielle plus large.

Une chaîne de

traitement thermique sous

atmosphère.

Cette chaîne

est utilisée pour le

traitement des aciers inoxydables.

C’est une longue enfilade de tapis de transport, de tunnels en inox, de fours, de tuyauteries diverses, sur une longueur de 27 mètres, le tout piloté par des armoires électrotechniques bardées de cadrans et de boutons, de manomètres.

|

Armoire de commande de la chaîne de trempe. Contrôle des températures et de l’injection des gaz inertes.

(Morel

Traitement Thermique) |

Un opérateur

dispose les pièces à

traiter sur un tapis de transport composé de mailles

métalliques. Elles vont

lentement disparaître à la vue, avalées

par la bouche de la chaîne de

traitement thermique. On les retrouvera une vingtaine de

mètres plus loin en

sortie de trempe avant qu’elles ne disparaissent à

nouveau dans le four de

revenu positionné à la suite.

|

Le

tapis roulant métallique

de la chaîne de trempe. (Morel Traitement Thermique) |

Entre temps elles vont transiter par le four de chauffe, puis la zone de trempe proprement dite où leur température va être abaissée rapidement dans une zone refroidie par une circulation extérieure d’eau. Le tunnel est continu, d’un bout à l’autre de la chaîne, les lames ne devant pas entrer en contact avec l’oxygène de l’air qui est une source d’oxydation. Pour ce faire, le tunnel est rempli d’une atmosphère composée d’un gaz inerte, l’azote et d’une faible proportion d’hydrogène, le mélange produisant une atmosphère réductrice (le contraire d’une atmosphère oxydante). Pour faire barrage à la pénétration de l’air dans le tunnel de traitement on injecte sous pression de l’azote à l’entrée et à la sortie du tunnel, ce qui constitue une espèce de bouchon inerte s’opposant à l’entrée de l’air.

|

Début du tunnel de trempe. Tunnel continu d’un bout à l’autre de la chaîne de trempe, inerté à l’azote.

(Morel

Traitement Thermique) |

Un travail en continu.

Les fours de la

chaîne de

traitement thermique, chauffés à

l’électricité, ne sont jamais

arrêtés pour

éviter l’oxydation du tunnel de trempe. La remise

en route après arrêt

demanderait une phase de remise en état du tunnel beaucoup

trop délicate et

coûteuse. L’entreprise travaille donc en continu,

avec trois équipes

d’opérateurs, vacances comprises.

On comprend, dans ces

conditions,

que les quantités traitées sont importantes. Une

ligne de traitement thermique

peut traiter jusqu’à 16 000 couteaux en 8

heures de travail. Multiplié par

3 postes par 24 heures et sur une année on arrive

à un total qui donne le

tournis mais prouve bien qu’on est là dans une

activité industrielle à grande

échelle.

|

Le tunnel sort du four et pénètre dans la zone de refroidissement.

(Morel

Traitement Thermique) |

Des résultats

contrôlés.

Avant de passer dans le four de revenu, un contrôle visuel est effectué en sortie de trempe et, si nécessaire, les grandes pièces qui peuvent avoir subi une déformation sont dressées par passage entre des rouleaux presseurs, un peu comme entre les rouleaux d’un laminoir.

|

Fin de la trempe. Le tapis sort de la zone de refroidissement.

(Morel

Traitement Thermique) |

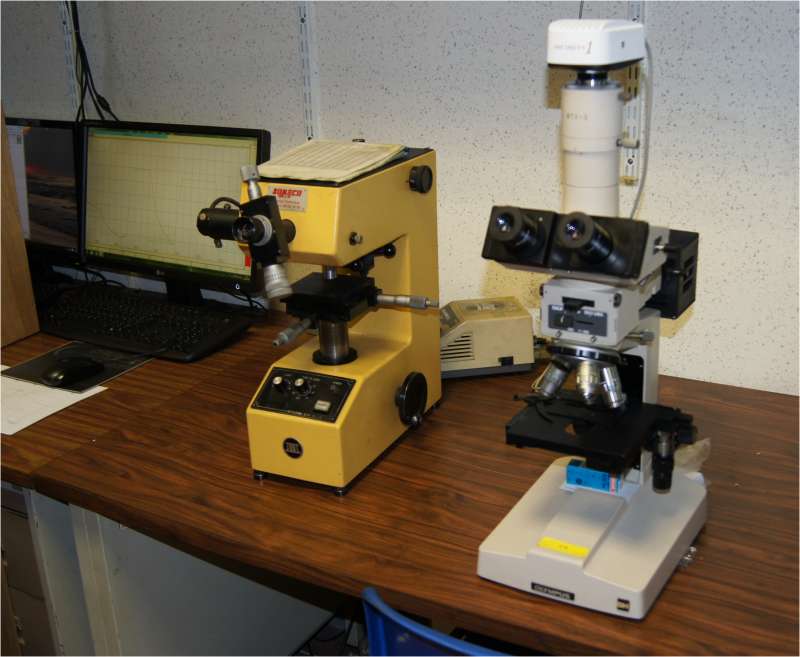

Mais les

contrôles sont poussés

bien au-delà de ce simple contrôle visuel.

Les clients peuvent

spécifier les

caractéristiques, de dureté en particulier,

auxquelles la trempe doit parvenir.

Ces caractéristiques vont déterminer, dans un

premier temps, les paramètres du

traitement thermique qui va être

effectué : température de chauffe,

vitesse de montée en température, paliers de

température, vitesse de

refroidissement … etc.

Et il faut ensuite

contrôler que

le résultat escompté est bien celui

qu’on avait prévu. Pour ce faire, on va

utiliser des instruments de mesure qui permettent de

caractériser la dureté du

métal. Le principe est assez simple. On applique une force

étalonnée sur une

très petite sphère[14]

qui est en contact avec le métal, et on mesure sa

pénétration dans le métal. La

dureté est exprimée à l’aide

d’une unité dénommée

Rockwell (HRC). Dans le

langage professionnel, on dit que la lame de couteau

« bille » à 56,

par exemple, ce qui est une bonne dureté pour une lame de

couteau[15].

|

Les pièces passent du tapis de trempe au tapis du four de revenu.

(Morel

Traitement Thermique) |

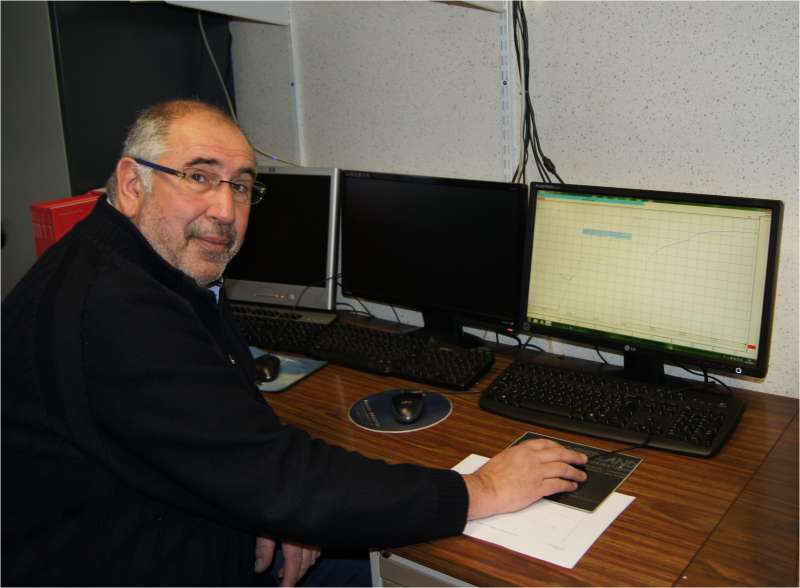

Un suivi précis

et une mémorisation des

traitements.

Les chaînes de traitement sont munies de capteurs reliés à une salle de contrôle informatique. Chaque consigne est représentée graphiquement sur un écran et l’opérateur peut contrôler à chaque instant si les paramètres relevés sur la chaîne correspondent bien à la consigne. Et la précision est au degré près : lorsque la consigne prévoit une température de 503°, la température relevée est bien de 503°.

|

Matériel scientifique de mesure des résultats de traitement thermique. (Morel

Traitement Thermique) Pascal Morel

devant le poste de contrôle informatisé des fours

de traitement thermique. |

Tous les lots ont

ainsi

une trace

historique du déroulement du traitement. Ces informations

sont conservées

informatiquement pendant plusieurs années, ce qui permet,

éventuellement, d’y

revenir en cas de problème sur des pièces

présentant un défaut (rupture

accidentelle, corrosion …). Cet historique constitue une

garantie pour le

client et l’entreprise, même si, en

matière de coutellerie, les conséquences ne

sont pas les mêmes que sur une pièce industrielle.

Du plus simple …

Les fours sous

atmosphère sont

utilisés pour le traitement des aciers inoxydables de

coutellerie mais Morel Traitement Thermique

dispose également d’autres installations pour

d’autres traitements ou d’autres

pièces à traiter.

Les aciers au carbone sont traités selon une méthode assez proche de celle utilisée par Robert Chazeau dans son atelier. La différence réside essentiellement dans une automatisation du processus et une plus grande précision dans les températures mises en œuvre. Mais la trempe se fait aussi dans un bain d’huile. Les pièces à traiter sont disposées sur un plateau à secousses. L’avancement vers le four de trempe se fait, dans ce cas, non pas sur un tapis roulant mais en imprimant une secousse vers l’avant au plateau qui porte les pièces à tremper. Celles-ci sont projetées vers l’avant sur une petite distance (quelques centimètres) et progressent dans le four par petites secousses. C’est un four classique, sans apport de gaz inerte. Les pièces tombent ensuite dans un bac d’huile. Contrairement au four sous atmosphère dans lequel il n’y a pas d’oxydation, les pièces trempées à l’huile devront être débarrassées de leur calamine avant revenu. On les fait passer dans une machine à ultra-sons en présence d’un solvant pour les nettoyer.

|

Les aciers au carbone sont trempés à l’huile. Les pièces doivent être débarrassées de leur calamine dans une cuve à ultra-sons en présence d’un solvant.

(Morel

Traitement Thermique) |

… au plus

sophistiqué.

La coutellerie a

aussi

besoin de

pièces mécaniques, par exemple les matrices de

découpage, les moules d’injection

de matière plastique. De même, les objets

tranchants ne se limitent pas aux

seuls couteaux. Les robots ménagers, par exemple, ont des

lames en rotation qui

doivent être d’une grande dureté et

irréprochables sur le plan sanitaire.

Morel Traitement Thermique réalise donc également des trempes sous vide dans des enceintes étanches. On crée un vide relatif dans ces enceintes à l’aide de pompes à vide ce qui élimine toute oxydation. Le refroidissement s’effectue, dans la même enceinte étanche, grâce à un échangeur thermique refroidi à l’eau qui consomme 50 m3 d’eau à l’heure, eau recyclée bien entendu. Le revenu s’effectue également dans des enceintes étanches, sous vide.

Fours de trempe sous vide. Chauffage et trempe Au premier plan un four de trempe sous vide. dans une même enceinte. A l’arrière-plan, 3 fours de revenu sous vide. (Morel Traitement Thermique) (Morel Traitement Thermique) |

Certaines

pièces mécaniques

nécessitent, en surface au moins, une dureté

supérieure à celle qui peut être

obtenue par la trempe. Ces pièces introduites dans un four

en présence

d’ammoniac vont se couvrir d’une très

fine couche très dure[16],

tout en conservant, à cœur, des

caractéristiques mécaniques compatibles avec un

usage sur des machines d’usinage par exemple. Mais, on

n’est plus là dans le

domaine de la coutellerie pure.

Comme on peut

s’en rendre compte,

la coutellerie, souvent considérée comme une

activité artisanale très

traditionnelle est entrée, en fait, de plain-pied, dans une

ère technologique

qui pourrait lui assurer un avenir sur un de ses territoires

historiques de

production.

L’esclave

musclé, le bouc et le

jeune garçon roux peuvent dormir tranquilles. Ils ne seront

plus mis à

contribution.

Michel FERVEL

[1]

Acier semblable au damas

[2]

Après l’aluminium.

[3]

Dans les usages courants, en dessous de 0,025% de carbone, on parle de

fer

industriel.

[4]

Certains aciers présentent des

concentrations de carbone supérieures. Ces aciers

ne

sont pas obtenus par trempe mais par

frittage (On chauffe une poudre, avec ou sans liant. En appliquant une

pression

très importante, les grains se soudent entre eux –

Métallurgie des poudres)

[5]

Les aciers damassés, Madeleine Durand-Charre, Mines Paris

ParisTech – Les

Presses, Ecole des Mines - Paris

[6]

Voir diagramme de phase Fer- Carbone sur :

couteliers.fr/trempeur.html

[7]

Le cristal est composé d’un empilement

d’atomes. En schématisant, ce sont des

boules. En empilant des boules de billard, il y a des vides entre les

boules

(les atomes). Ce sont les espaces interstitiels dans lesquels viennent

se loger

les atomes de carbone, lesquels sont de petite taille.

[8]

L’opération de trempe est réversible.

Il est possible de reprendre toutes les

opérations de trempe-revenu en re-chauffant

l’acier déjà trempé

à sa

température d’austénitisation.

[9]

Capacité d'un matériau à se

déformer plastiquement sans se rompre.

[10]

Perret, l’Art du coutelier, 1771

[11]

Cette assertion peut paraître paradoxale, la chaleur ayant

plutôt pour

conséquence une dilatation du métal. Le

chauffage, léger (vers 200°), va

précipiter les petits grains de carbure de la martensite,

libérant en quelque

sorte de la place pour l’austénite qui va pouvoir

se transformer en martensite

lors de la trempe suivante.

[12]

La fougère est toxique, cependant, et ne doit pas

être donnée en quantités

importantes aux animaux.

[13]

M.H LANDRIN, Manuel du Coutelier, 1835, réédition

Emotion Primitive, 2005.

[14]

Cône de diamant à pointe arrondie

sphérique de 0,2 mm

[15]

Selon les aciers, on évolue, en gros, entre 50 et 60 HRC

pour la coutellerie.

[16]

Couche composée de nitrures de fer,

d’où le terme de nitruration.